进管、灌装,喷码,自动扫码、自动包膜、装箱……3月30日,在完美华南基地智能制造车间,记者看到,平均不到1秒钟就有1支芦荟胶走下生产线。每天都有近7万支芦荟胶从这里被销往全球100多个国家和地区。如何让数字化赋能实体经济?一支芦荟胶的智造过程,正是完美数字化发展成果的一个缩影。

完美华南基地

完美华南基地全链条实现自动化生产

在完美华南基地智能制造车间智能控制中心的显示屏上,实时显示着产区当日产出量、生产过程一次检测合格率、MES系统生产进度看板等指数,完美(中国)有限公司制造中心完美广东基地副总经理董亚男告诉记者,完美公司通过智能化和自动化深度融合,生产的各个环节被进一步简化,原来由人来完成的低效率、重复性工作由机器人实现全面替代。智能化,不仅节省了人力成本,也减少主观因素影响质量的稳定性。

记者在约2万平方米的车间内看到,“精益生产”模式使人流、物流严格分流:从北至南,依次为物料仓—备料间—配料间—分装间—包装间—成品立体仓,由一系列自动化生产设备完成整个生产连动。分装车间内,七条生产线有条不紊的忙碌运转着。此前在配料间配制完成的半成品,通过管道进入分装料斗,通过自动灌装机将软管灌装成一支支芦荟胶,再通过自动装盒、贴标、包膜、装箱等一系列工序,输送至自动化立体仓。车间内,AGV 搬运机器人沿着设定的路线来回穿梭于物料输送线与生产线之间,自动将物料准确地配送至相应工位,机器人和各种自动化设备正高效精准地实现产品的检测、包装……而在配料间,采用的是全程智能化操作,既保证了配料的准确性,也实现了生产流程的可追溯性。

董亚男说,自开展智能化改造后,完美投入到生产链条软件方面的费用就达到了2000万元。原来整个华南制造基地共有400余名员工,通过智能化改造后只需要250人,每年可以节省人力成本1000万元左右,这些资金又可以投入到生产和研发中。

完美公司智能智造发展并非一蹴而就。2007年,扬州完美建厂第一阶段,就规划了智能生产车间;随后华南基地的建设更朝着智能制造2025的方向布局。十多年来,完美公司的智能发展不断累积迭代。完美华南基地2018年被评为“广东省智能制造试点示范项目”,目前正在积极申报国家级智能制造示范基地。

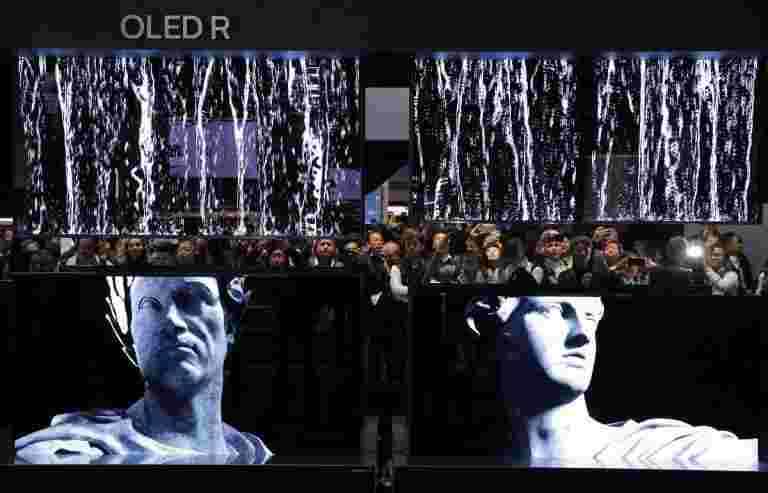

华南基地智造中心

华南基地智造中心为智造装上“数字大脑”

市场瞬息万变,如何随时调整生产节奏跟上市场需要,是现在企业都要面临的问题,完美公司现有服务中心万余家(含油葱微店)、中转仓13个、原物料供应商400多家、采购物料超千种,如何实现供产销之间的高效协同是一个非常重要的课题。如果说各类智能化设施设备是智能工厂的“躯体和骨架”,那么,使其互联互通、有序运转的管理系统则是智能工厂的“血脉和神经”。

2019年5月,完美华南基地“供产销一体化协同改造项目”通过验收,获评中山市工业互联网应用标杆项目。该项目通过采用产品全生命周期管理系统、产销需求计划系统和高级计划排程系统,打通各信息化系统接口,结合云数据中心建设,实现供产销协同运作,促进数字化、网络化、智能化、服务化转型升级。

“完美芦荟胶”自动分装

“完美芦荟胶”自动分装据了解,供产销一体化协同改造完成后,解决了诸多痛点。在研发方面,可以大大缩短研发周期,实现不同地点研发部门的实时信息共享与协同,同时方便查询和技术累积;在供需方面,可以实现供需计划的同步评估和规划,提高销售需求预测能力;在生产安排方面,可以实现多生产基地间的有效协同,快速应对需求变化。

通过发展数字化的“互联网+”,生产和管理实现了协调高效运转,三大系统聚合完美云,构成“三点一心”体系,真正实现数据的互联互通和高效协同。目前,完美公司已经建成并投入使用的多款软件和管理系统均已实现云端互联,这些软件和管理系统数据的互联互通,在生产运营过程中发挥着越来越重要的作用,也将会产生不可估量的数据信息和经济价值。

阳江信息港

阳江信息港